- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Komponenty do kucia metalu

Dostosowani producenci komponentów do kucia metali OEM Youlin®. Youlin specjalizuje się w dostarczaniu wyłącznie najwyższej jakości komponentów do kucia metalu do Twoich zastosowań, po wyjątkowo konkurencyjnych cenach. Nasz wysoko wykwalifikowany zespół techniczny znajdzie sposób na obniżenie kosztów o 20% lub więcej, zapewniając dodatkową wygodę w postaci kompleksowej obsługi wszystkich Twoich potrzeb w zakresie części metalowych. Specjalizujemy się w produkcjach wielkoseryjnych, z krótkimi terminami realizacji i stałymi cenami zamówień.

Wyślij zapytanie

Dostosowani producenci komponentów do kucia metali OEM.

Niezawodna, najwyższa jakość i doskonała zdolność kredytowa to nasze zasady, które pomogą nam zająć czołową pozycję. Kierując się zasadą „najpierw jakość, najwyższy poziom klienta” dla sprzedawców hurtowych chińskich komponentów do kucia metali OEM o wysokiej precyzji Youlin®, obecnie dążymy do jeszcze lepszej współpracy z zagranicznymi nabywcami w zależności od wzajemnych dodatkowych korzyści. Skontaktuj się z nami, aby uzyskać dodatkowe fakty.

Hurtowi dystrybutorzy chińskich części maszyn, komponentów do kucia metali Youlin®, przyjmując podstawową koncepcję „być odpowiedzialnym”. Będziemy odwdzięczać się społeczeństwu za wysokiej jakości rozwiązania i dobrą obsługę. Wystąpimy z inicjatywą wzięcia udziału w międzynarodowej konkurencji, aby być najwyższej klasy producentem tego produktu na świecie.

1. Nasz serwis komponentów do kucia metalu

Dzięki ponad 10-letniemu doświadczeniu w niestandardowych usługach metalowych Youlin oferuje niezawodność i jakość wysokiej jakości niestandardowych komponentów do kucia metalu Youlin®. Jako globalny dostawca OEM możemy tworzyć niestandardowe kute komponenty spełniające wymagania specyfikacji, z szerokiej gamy materiałów metalowych. Metale, które regularnie kujemy, obejmują:

|

Materiał na elementy kute |

|

|

Kute aluminium |

Komponenty z kutego aluminium łączą solidną wytrzymałość z korzyściami w postaci zmniejszonej masy, atrakcyjnego wyglądu i stosunkowo niskiego kosztu. Kute aluminium jest powszechnie stosowane w zastosowaniach, w których najważniejsza jest wysoka integralność części. Kucie aluminium wykorzystywane jest przede wszystkim do produkcji elementów konstrukcyjnych |

|

Kuty mosiądz |

Odkuwki mosiężne oferują kilka wyjątkowych zalet w porównaniu z częściami wytwarzanymi w innych procesach produkcyjnych, takich jak odlewanie. Zalety te wynikają z doskonałej odporności na korozję mosiądzu oraz wysokiej przewodności elektrycznej i cieplnej. Oprócz doskonałych właściwości mechanicznych i fizycznych mosiądzu nadawanych w procesie kucia, korzyści te obejmują mosiądz. |

|

Kuta stal nierdzewna |

Kucie stali nierdzewnej oferuje wiele zalet, takich jak dobre wykończenie powierzchni, odporność na korozję i doskonała wytrzymałość. Ponadto kucie stali nierdzewnej pozwala uzyskać części o doskonałych warunkach powierzchniowych i właściwościach mechanicznych dzięki wewnętrznym strukturom ziaren, które tworzą się podczas procesu kucia. |

|

Kuta stal |

Kucie stali to wszechstronny proces stosowany od wieków do produkcji szerokiej gamy wysokiej jakości części. Powierzając Youlin w zakresie odkuwek stalowych, możesz być pewien, że otrzymasz część najwyższej jakości. |

Jeśli nie masz pewności, który materiał metalowy najlepiej pasuje do Twojego niestandardowego projektu kucia metalu, skontaktuj się z nami lub napisz do nas na adres: sales@youlinhardware.com. Nasz zespół techniczny może pomóc w określeniu, który rodzaj materiału metalowego będzie najbardziej korzystny dla potrzeb Twojego projektu.

2.Zalety elementów do kucia metali

Od zarania ludzkości obróbka metali zapewniała wytrzymałość, wytrzymałość, niezawodność i najwyższą jakość różnorodnych produktów. Obecnie te zalety elementów kutych nabierają coraz większego znaczenia wraz ze wzrostem temperatur roboczych, obciążeń i naprężeń.

Komponenty kute Youlin® Metal umożliwiają konstrukcje wytrzymujące najwyższe obciążenia i naprężenia. Ostatnie postępy w technologii kucia znacznie rozszerzyły zakres właściwości dostępnych odkuwek.

Z ekonomicznego punktu widzenia kute elementy są atrakcyjne ze względu na ich nieodłączną, wyjątkową niezawodność, ulepszone tolerancje i wyższą wydajność, z jaką metalowe elementy kute mogą być obrabiane i dalej przetwarzane metodami zautomatyzowanymi. Stopień niezawodności konstrukcji osiągnięty w odkuwce nie ma sobie równych w żadnym innym procesie obróbki metalu. Nie ma wewnętrznych kieszeni gazowych ani pustych przestrzeni, które mogłyby spowodować nieoczekiwaną awarię pod wpływem naprężenia lub uderzenia. Często proces kucia pomaga w poprawie chemicznej segregacji odkuwki poprzez przesuwanie materiału z linii środkowej do różnych miejsc w całej odkuwce.

Dla projektanta integralność strukturalna odkuwek oznacza czynniki bezpieczeństwa oparte na materiale, który będzie reagował w przewidywalny sposób na otoczenie, bez kosztownej, specjalnej obróbki w celu skorygowania defektów wewnętrznych.

Dla pracownika produkcyjnego niezawodność konstrukcyjna odkuwek oznacza zmniejszone wymagania kontrolne, jednolitą reakcję na obróbkę cieplną i stałą obrabialność, a wszystko to przyczynia się do szybszego tempa produkcji i niższych kosztów.

3.Zastosowania elementów do kucia metali

Motoryzacja i ciężarówka

Motoryzacja i ciężarówka

W samochodach i ciężarówkach elementy kute z metalu powszechnie występują w miejscach uderzeń i naprężeń. Samochody osobowe i ciężarowe mogą zawierać ponad 250 kutych elementów, z których większość jest produkowana ze stali węglowej lub stopowej. Kute elementy silnika i układu napędowego obejmują korbowody, wały korbowe, wały i koła zębate skrzyni biegów, mechanizmy różnicowe, wały napędowe, piasty sprzęgieł oraz jarzma i krzyżaki przegubów uniwersalnych. Kute wałki rozrządu, koła zębate, koła zębate i wahacze zapewniają łatwość selektywnego hartowania, a także wytrzymałość. Wrzeciona kół, sworznie królewskie, belki i wały osi, drążki skrętne, sworznie kulowe, ramiona napinacza, ramiona Pitman, wahacze kierownicze i łączniki do samochodów osobowych, autobusów i ciężarówek to typowe zastosowania wymagające dodatkowej wytrzymałości i wytrzymałości.

Lotnictwo

Lotnictwo

Wysoki stosunek wytrzymałości do masy i niezawodność konstrukcyjna poprawiają osiągi, zasięg i ładowność samolotu. Właśnie dlatego kute elementy z żelaza i metali nieżelaznych są stosowane w helikopterach, samolotach z silnikami tłokowymi, odrzutowcach komercyjnych i naddźwiękowych samolotach wojskowych. Wiele samolotów zostało „zaprojektowanych w oparciu o” odkuwki i zawiera ponad 450 odkuwek konstrukcyjnych, a także setki kutych części silnika. Części kute obejmują grodzie, nasady i dźwigary skrzydeł, zawiasy, mocowania silnika, wsporniki, belki, wały, dźwignie dzwonowe, cylindry i rozpórki podwozia, koła, wsporniki i tarcze hamulcowe oraz haki zatrzymujące. W silnikach turbinowych odrzutowych superstopy na bazie żelaza, niklu i kobaltu są kute na łyżki, łopatki, sprzęgła, tarcze, kolektory, pierścienie, komory, koła i wały – wszystkie wymagające jednakowej wytrzymałości na rozciąganie i pełzanie wytrzymałość na zerwanie oraz dobrą ciągliwość w temperaturach od 1000 do 2000°F. Kucie części ze stali nierdzewnej, stali maraging, tytanu i aluminium znajduje podobne zastosowania w niższych temperaturach. Kute elementy rakietowe wykonane z tytanu, kolumbu, superstopów i materiałów ogniotrwałych zapewniają niezrównane właściwości mechaniczne i fizyczne w trudnych warunkach pracy. W programie promów kosmicznych wykorzystywane są aluminiowe belki konstrukcyjne do silników wspomagających, tytanowe obudowy silników i osłony reaktorów silników jądrowych, a także nadmuchiwane magnezowe kanistry do wystrzeliwania satelitów.

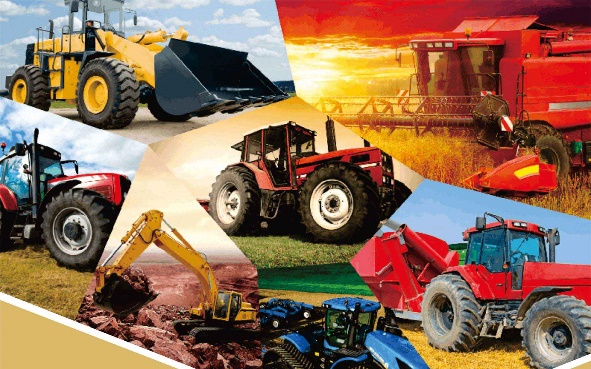

Terenowe i rolnicze

Terenowe i rolnicze

Wytrzymałość, wytrzymałość, skrawalność i ekonomiczność decydują o zastosowaniu kutych elementów żelaznych w ciężkim sprzęcie terenowym i ciężkim sprzęcie budowlanym oraz w maszynach górniczych. Oprócz części silników i skrzyń biegów, odkuwki wykorzystuje się do produkcji kół zębatych, kół łańcuchowych, dźwigni, wałów, wrzecion, przegubów kulowych, piast kół, rolek, jarzm, belek osi, obsady łożysk i łączników. W narzędziach rolniczych, oprócz elementów silników i przekładni, wykorzystuje się kluczowe odkuwki, począwszy od kół zębatych, wałów, dźwigni i wrzecion po końcówki drążków kierowniczych, zęby brony kolczastej i trzony kultywatora.

Artyleria

Artyleria

Kute komponenty można znaleźć w praktycznie każdym sprzęcie obronnym, od spustów karabinów po wały napędowe nuklearnych łodzi podwodnych. Czołgi ciężkie zawierają ponad 550 oddzielnych odkuwek; transportery opancerzone zatrudniają ponad 250 osób. Większość to 155 mm, 75 mm i 3 cale. łuski i pociski moździerzowe zawierają co najmniej dwa kute elementy.

Zawory i armatura

Zawory i armatura

W przypadku zaworów i armatury właściwości mechaniczne odkuwek i ich brak porowatości są szczególnie dostosowane do zastosowań wysokociśnieniowych. Na kołnierze, korpusy zaworów i trzpienie, trójniki, kolanka, reduktory, siodełka i inne łączniki stosuje się materiały odporne na korozję i ciepło. Zastosowania na polach naftowych obejmują wiertła do przecinania skał, sprzęt wiertniczy oraz zawory i złączki wysokociśnieniowe.

Przemysłowe, sprzęt i narzędzia

Przemysłowe, sprzęt i narzędzia

Stacjonarne i pokładowe silniki spalinowe obejmują kute wały korbowe, korbowody, pokrywy korbowodów, wałki rozrządu, wahacze, zawory, koła zębate, wały, dźwignie i połączenia. Silniki zaburtowe, motocykle i piły mechaniczne stanowią przykłady intensywnego stosowania odkuwek w mniejszych silnikach. Przemysł wyposażenia przemysłowego wykorzystuje elementy kute z metalu w systemach transportu materiałów, przenośnikach, zespołach wciągników łańcuchowych i wózkach podnośnikowych.

„Kute” jest znakiem jakości narzędzi ręcznych i sprzętu. Typowymi przykładami są szczypce, młotki, sanki, klucze i narzędzia ogrodnicze, a także zaciski i nasadki do lin stalowych, haki, śruby rzymskie i śruby oczkowe. Wytrzymałość, odporność na uderzenia i zmęczenie oraz doskonały wygląd sprawiają, że odkuwki od zarania dziejów stanowią standard jakości. To samo dotyczy narzędzi chirurgicznych. Specjalny sprzęt do elektrycznych linii przesyłowych i dystrybucyjnych jest narażony na duże naprężenia i korozję. Aby zapewnić wytrzymałość i niezawodność, do produkcji takich części, jak nakładki na cokoły, zaciski zawieszenia, gniazda i wsporniki, stosuje się odkuwki.

4.Jak wykonać elementy do kucia metalu

Formowanie metalu można przeprowadzić albo w procesie „kucia na gorąco”, albo „kucia na zimno”, przy czym oba procesy obejmują wiele podkategorii. Jednym z najbardziej powszechnych procesów jest rodzaj kucia na gorąco, znany jako kucie matrycowe (znane również jako kucie matrycowe zamknięte), i jest to proces stosowany przez Youlin. Metoda ta wykorzystuje mocne prasy i/lub młoty i opiera się na kształcie matryc, które zasadniczo stanowią odlane odciski produktu końcowego. Pięć etapów kucia matrycowego to:

|

1. Ogrzewanie |

|

Wstępnie kuty metal zaczyna się od bloków metalowych zwanych „wlewkami”, które mają różne kształty i rozmiary, w zależności od produkowanej części lub komponentu. Wlewki te są podgrzewane do stanu prawie stopionego, w którym metal nadal zachowuje swój kształt, ale można go łatwo zmienić za pomocą siły. |

|

2. Wykonywanie |

|

W celu uformowania kawałka wlewka przeznaczonego do wciśnięcia pomiędzy zamkniętymi matrycami, nagrzany wlewek jest obrzynany i blokowany prasą lub młotkiem. Obrzeża wykonuje się w celu zwiększenia przekroju roboczego i stosuje się blokowanie w celu udoskonalenia kształtu do kucia wykańczającego. |

|

3. Zakończ kucie |

|

Aby ukończyć kształt, wstępnie uformowany metal jest wciskany w wycisk pomiędzy dwiema matrycami; w tym miejscu metal przyjmuje ogólny kształt produktu końcowego. Proste elementy mogą wymagać tylko jednej prasy, ale bardziej skomplikowane elementy mogą wymagać wielu uderzeń przy różnych ciśnieniach lub nawet różnych matrycach, aby zaprojektować produkt końcowy. |

|

4. Chłodzenie |

|

Koordynując chłodzenie metalu, fałszerze mogą zwiększyć wytrzymałość produktu końcowego poprzez odkształcenie i optymalizację przepływu ziaren w metalu. Unikalnym aspektem kucia matrycowego jest „wypływka”, czyli nadmiar metalu wypływający na zewnątrz matrycy. Błysk szybko się ochładza i twardnieje, przez co jest mocniejszy niż metal w matrycach. Zmusza to metal w matrycach do całkowitego wypełnienia wszelkich wnęk. |

|

5. Wykończenie |

|

Po przejściu przez kuty wyrób procesu prasowania, wykonywane jest przycinanie i inne operacje obróbki powierzchni w celu poprawy dokładności wymiarowej kutego wyrobu. Można zakończyć obróbkę powierzchniową w celu zwiększenia odporności na korozję i poprawy wyglądu gotowego produktu kutego. |

5.FAQ

P: Jakie są kute komponenty?

Odp.: Części kute obejmują grodzie, nasady i dźwigary skrzydeł, zawiasy, mocowania silnika, wsporniki, belki, wały, korby dzwonowe, cylindry i rozpórki podwozia, koła, wsporniki i tarcze hamulcowe oraz haki zatrzymujące.

P: Jaki jest cel kucia?

Odp.: Elementy kute w metalu są mocniejsze niż te wytwarzane w jakimkolwiek innym procesie obróbki metalu. Kucie wykorzystuje naturalny przepływ ziaren metalu, kształtując przepływ ziaren tak, aby odpowiadał konturom unikalnej geometrii każdej części.

P: Jakie cechy materiału wykorzystuje się w procesie kucia?

Odp.: kute są zwykle wybierane do zastosowań wymagających wysokiej ciągliwości, udarności, odporności na pękanie i wytrzymałości zmęczeniowej; dlatego na ogół wybiera się stopy do kucia o wysokiej ciągliwości i wytrzymałości na rozciąganie.